Il trattamento termico di distensione è un processo volto a ridurre quanto più possibile le tensioni all’inteno di un materiale, nel caso sella carpenteria saldata l’obbiettivo è quello di ridurre le tensioni residue dovute al processo di saldatura. Ma come funziona, e perchè si creano tensioni con la saldatura?

Nell’ambito della carpenteria il processo di saldatura più utilizzato è la saldatura ad arco. Questo processo consiste nel passaggio di corrente elettrica la cui funzione è quella di fondere un elettrodo dello stesso materiale del materiale base. L’elettrodo fuso misto al materiale base fungerà da materiale d’apporto per l’unione dei due particolari.

Il processo di saldatura tuttavia presenta numerose problematiche, molte delle quali dovute alla dilatazione termica ed alle velocità di raffreddamento.

Con l’aumentare della temperatura il materiale tende a dilatarsi per via di una variazione dell’oscillazione degli atomi che lo compongono.

Durante il processo di saldatura possiamo notare come la variazione della temperatura influenzi una parte molto ristretta del materiale.

Il materiale d’apporto in forma liquida una volta applicato alla giuntura aderirà al materiale, ma con il raffreddamento la diminuzione di volume andrà a creare grosse tensioni tra il cordone di saldatura e la zona circostante.

Oltre a questo, nel processo di saldatura i differenti cicli termici che si generano fanno sì che il materiale abbia durezze e microstrutture eterogenee; tutti questi fattori in contemporanea compromettono la resistenza meccanica dei componenti saldati, la loro capacità di assorbire urti o sollecitazioni improvvise ed in particolare la loro vita a fatica.

Qui entra in gioco il trattamento detto post welding heat treatment (PWHT), più comunemente noto con il nome di trattamento termico di distensione.

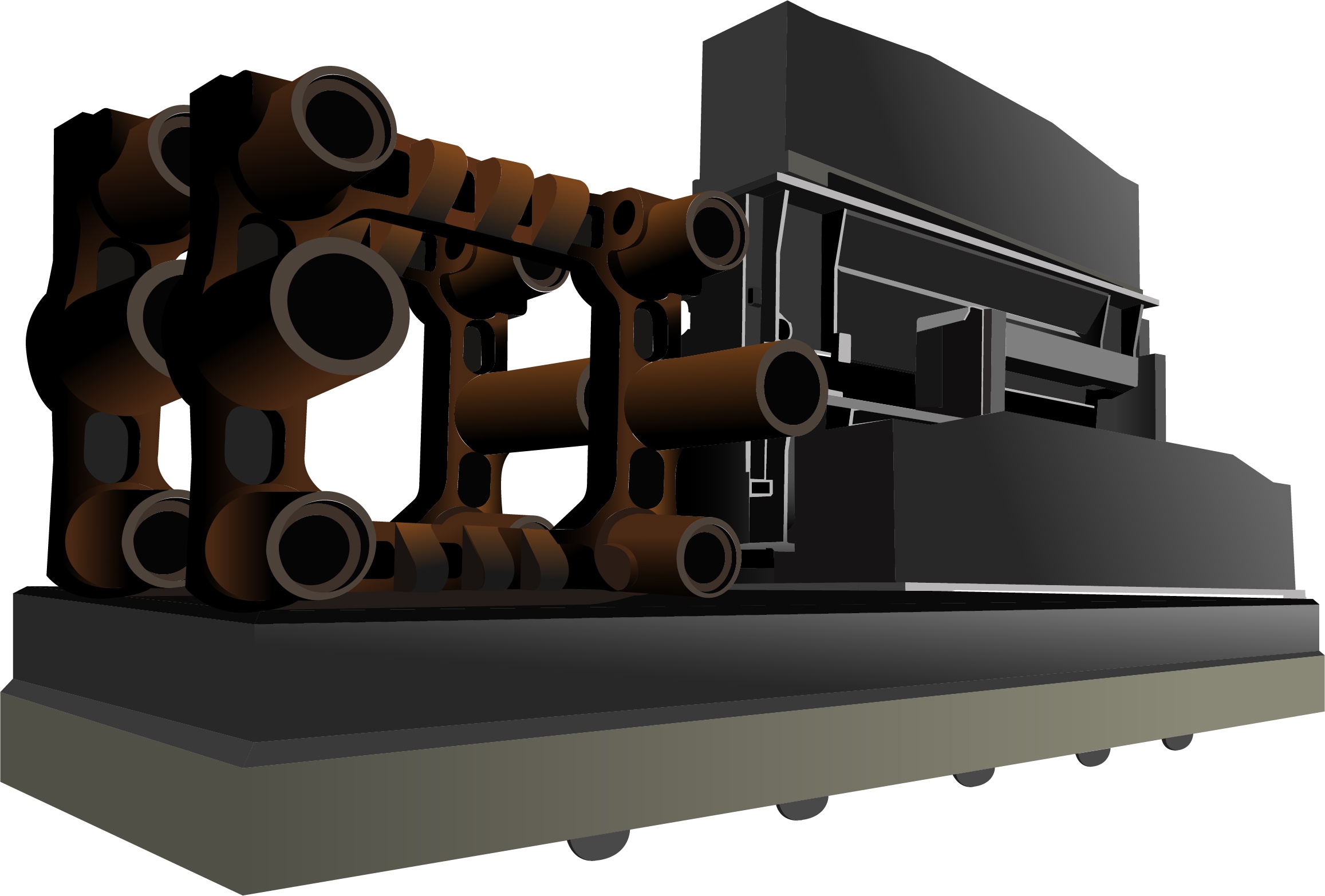

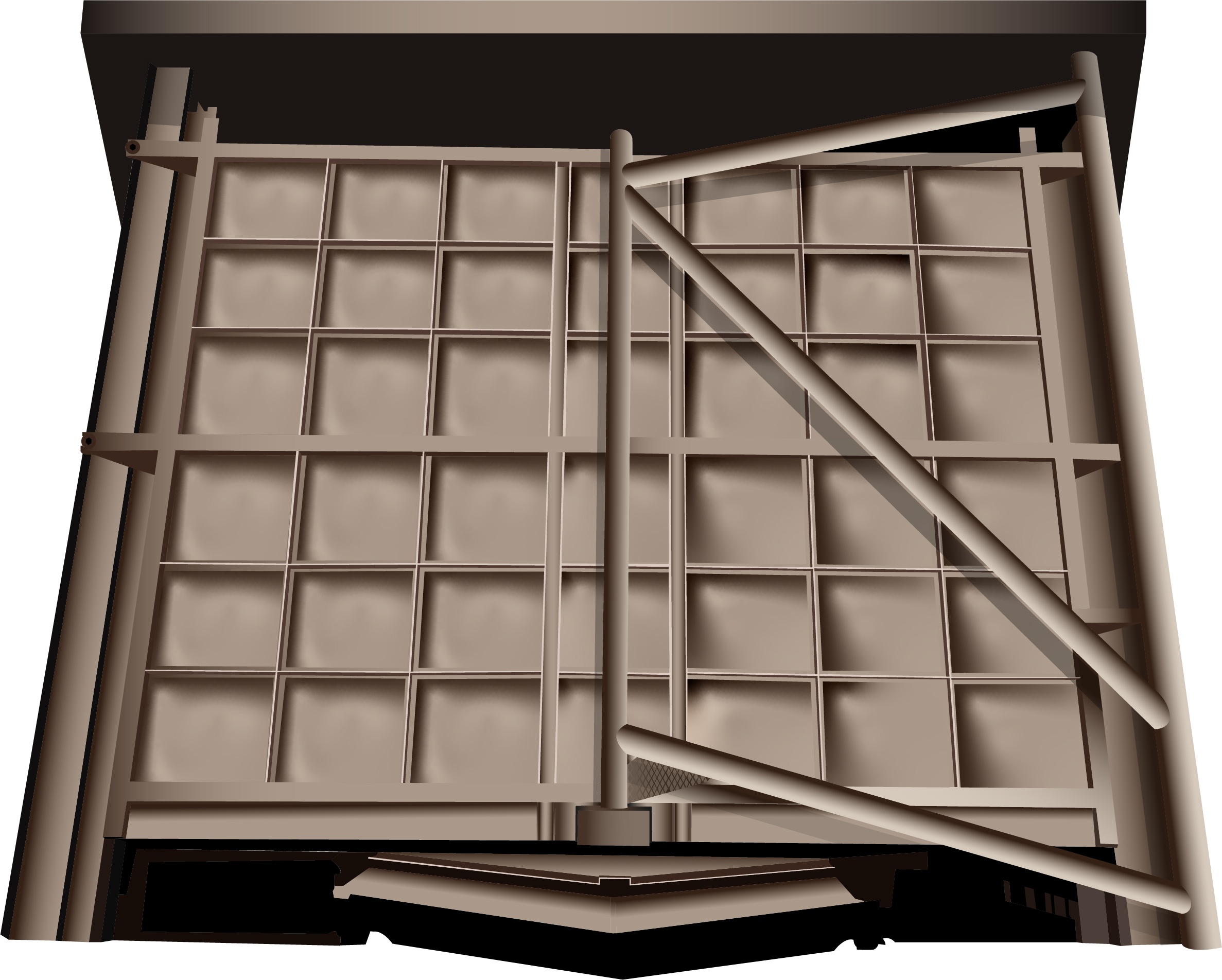

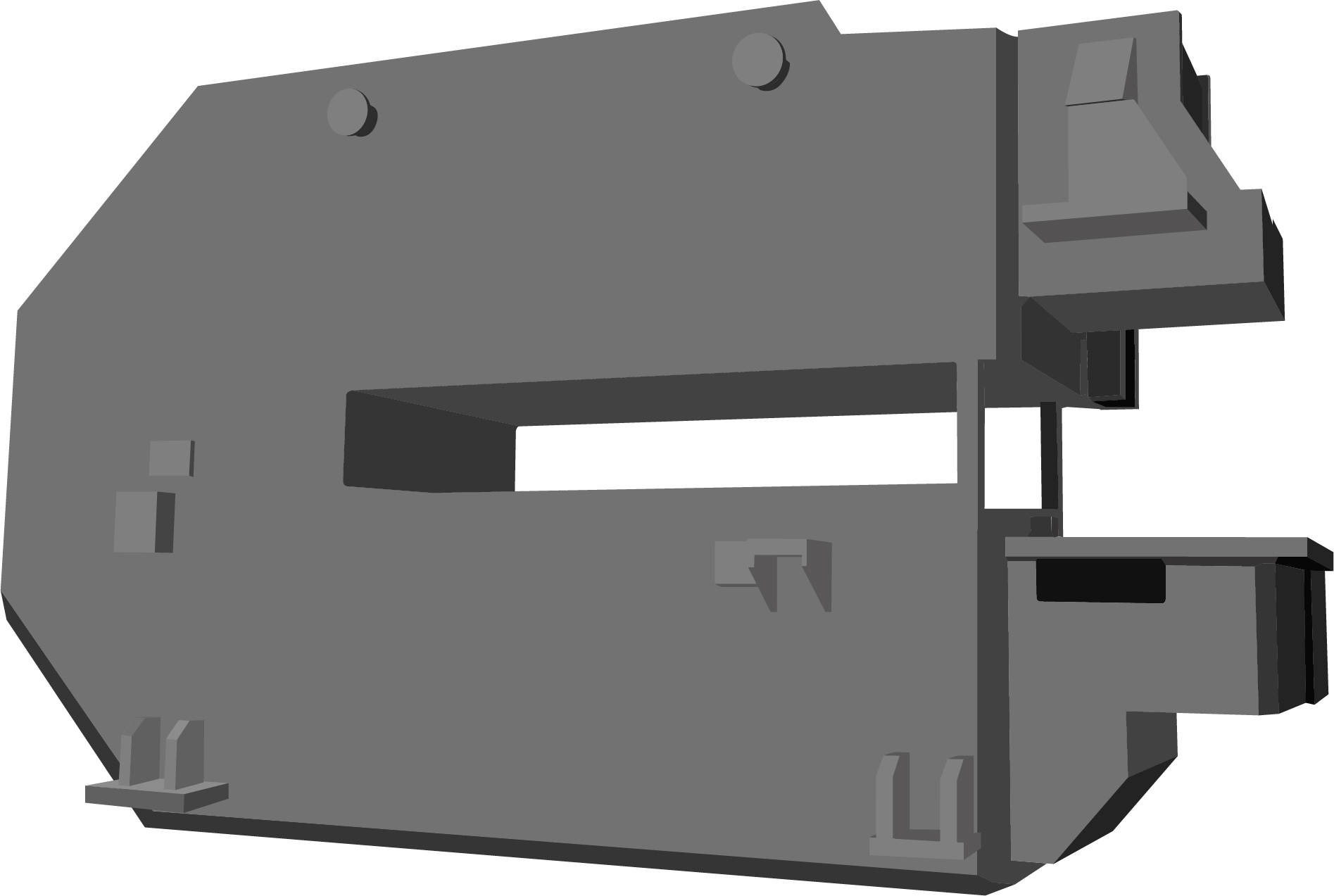

Le strutture metalliche saldate vengono inserite in forni per trattamento termico.

La temperatura del trattamento si aggira tra i 550 e i 650°C. Una volta raggiunta la temperatura di distensione è necessario mantenerla affinché tutto lo spessore del componente la possa raggiungere in modo omogeneo.

Alla temperatura di distensione il materiale risulta essere estremamente più malleabile, per questo motivo i particolari tenderanno a deformarsi proporzionalmente alla quantità di tensioni accumulate dal metallo nella sua “storia costruttiva”.

Dopo il mantenimento i particolari vengono raffreddati molto lentamente in modo da garantire la maggiore uniformità possibile. Questa è la fase più importante del trattamento, perchè un raffreddamento disomogeneo produrrebbe nuove tensioni nel materiale.

Terminato il trattamento otterremo dei pezzi sostanzialmente esenti da tensioni residue quindi con una resistenza meccanica maggiore, una maggior resilienza ed una elevata vita a fatica.

I nostri trattamenti termici di carpenterie e ghise

Fai clic qui per vedere il video del reparto