Come abbiamo visto nel precedente articolo di “te lo spiego con un disegno”, l’alluminio viene spesso legato ad altri elementi al fine di migliorarne le caratteristiche a seconda del campo di applicazione del materiale. Alcuni elementi hanno una funzione “correttiva” ossia permettono di affinare il grano della nostra lega o di bloccare le impurità, altri elementi invece permettono di migliorarne le caratteristiche di lavorabilità o di migliorarne la risposta al trattamento termico di solubilizzazione T6. Ma cos’è la solubilizzazione? Perchè è cosi importante?

Quando un particolare viene colato o stampato, generalmente presenta una microstruttura disomeogenea, composta da Alluminio (Fase Alfa α) e fasi intermetalliche grossolane (Fasi secondarie) non ben distribuite.

Oltre a questo possiamo trovare altri difetti derivanti dai precedenti processi (segregazioni, porosità da gas, porosità da ritiro, ecc.) che fanno sì che la lega non sia nelle condizioni ideali per resistere alle sollecitazioni meccaniche per cui è stato progettato.

Possiamo paragonare il nostro materiale ad un bicchiere di acqua e zucchero. Aggiungendo all’acqua (alluminio) lo zucchero (elementi di lega) questi tenderanno a disciogliersi, ma superata una certa quantità, l’acqua raggiungerà un punto di saturazione e lo zucchero in eccesso tenderà a depositarsi sul fondo. Ciò che otteniamo è un composto suddiviso in due fasi disomogenee ossia lo zucchero (fasi secondarie) e l’acqua (fase alfa).

Scaldando l’acqua però riusciremo a disciogliere anche lo zucchero in eccesso, perché la solubilità aumenta con l’aumentare della temperatura. Qui viene la parte davvero interessante del processo, perchè naturalmente con il diminuire delle temperature lo zucchero tornerebbe a dividersi e a depositarsi sul fondo, ma non se riuscissimo a congelare l’acqua prima che questo accada.

Il medesimo principio è applicabile al trattamento di solubilizzazione, ossia scaldando il materiale l’alluminio sarà in grado di disciogliere all’interno della matrice alfa gli elementi di lega, ottenendo così un materiale molto più omogeneo che una volta raffreddato rapidamente, grazie ad un processo detto tempra, questo manterrà la sua struttura solubilizzata. Ma come viene fatto a livello pratico?

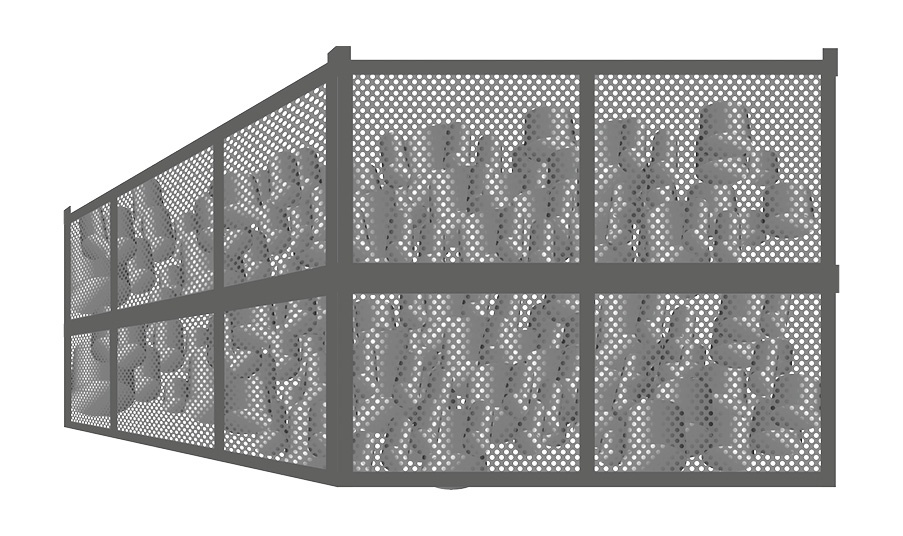

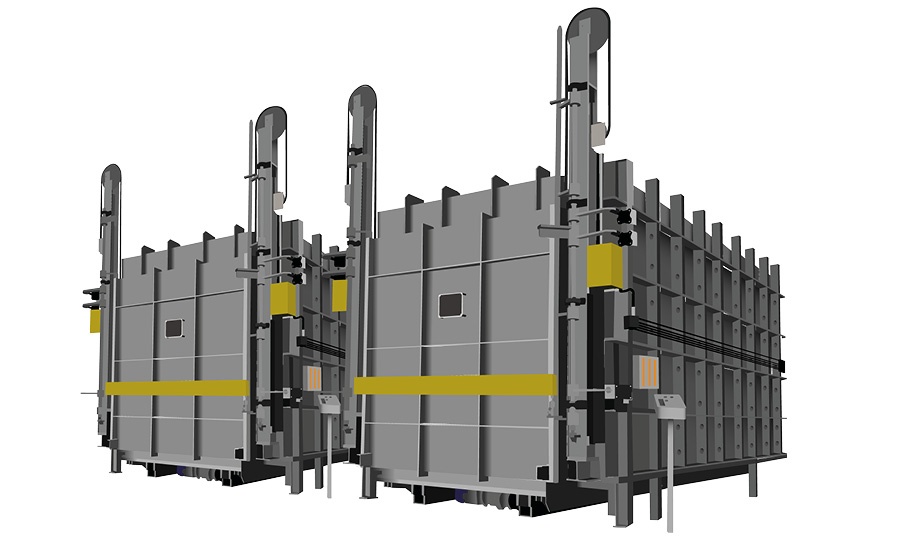

I particolari vengono distribuiti in apposite ceste al fine di garantire la massima uniformità della temperatura nelle fasi di riscaldo e raffreddamento.

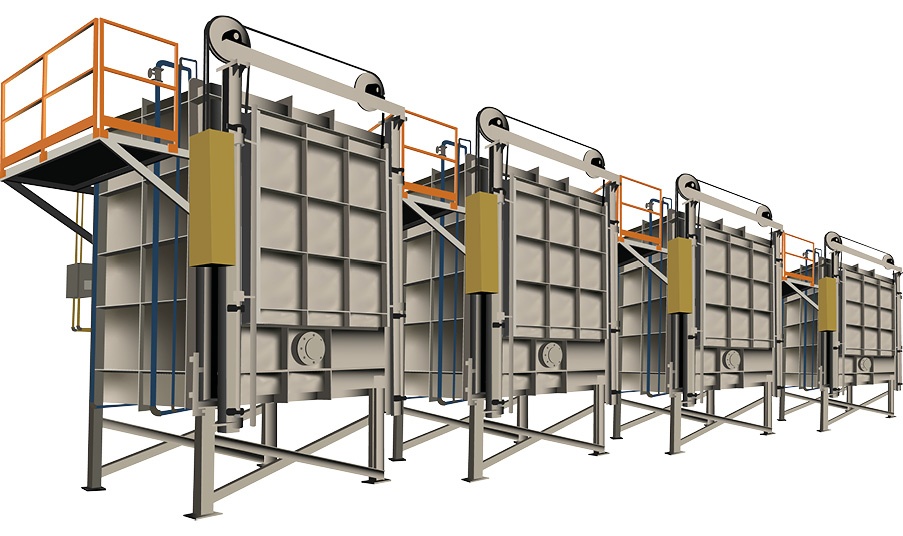

I cesti vengono poi infornati e portati ad una temperatura generalmente attorno ai 500°C. I tempi di mantenimento in forno variano in funzione allo spessore del pezzo ed al tipo di elementi di lega presenti. Finito il tempo di mantenimento il cesto è immerso in acqua per “congelare” la struttura solubilizzata. Nel caso dell’alluminio la struttura ottenuta dopo tempra viene detta “soluzione solida sovrassatura”.

Il materiale che si ottiene è però molto tenero con scarse caratteristiche meccaniche perché le dislocazioni non incontrano particolari ostacoli lungo il loro cammino lasciando libertà ai piani cristallini di slittare l’uno sull’altro. Inoltre la struttura sovrassatura è per sua natura instabile per cui la lega cambierà le sue caratteristiche nel corso del tempo.

Qui entra in gioco il trattamento di invecchiamento artificiale che consiste nel portare nuovamente i pezzi ad una temperature generalmente attorno ai 150°C. Terminato il processo di invecchiamento i pezzi vengono raffreddati in aria calma.

Con l’invecchiamento siamo in grado far avvenire la precipitazione di fasi intermetalliche in modo uniforme e controllato, in maniera tale da assicurare le caratteristiche meccaniche richieste. I precipitati (o le fasi intermetalliche) fungono da ostacolo al movimento delle dislocazioni. Questo meccanismo è detto “indurimento per precipitazione”.

Possiamo capire meglio questo fenomeno pensando che il nostro materiale solubilizzato si comporti un po come una risma di carta. Con una sollecitazione saremo facilmente in grado di deformare la risma perchè i nostri fogli sono liberi di scorrere l’uno sull’altro.

La precipitazione degli elementi di lega durante l’invecchiamento artificiale fa sì che all’interno del materiale si formino tante piccole isole di fasi secondarie, che, fino a determinate dimensioni, fungono da ostacolo al movimento delle dislocazioni, un po’ come se tra i nostri fogli di carta ci fossero dei sassolini che essendo sparsi in maniera omogenea ne bloccano lo slittamento.

Ricorda sempre che però non tutte le leghe di alluminio sono adatte al trattamento termico, quindi scegli bene il materiale in base alle tue esigenze. Per qualsiasi consiglio in merito non esitare a contattare il nostro ufficio tecnico.