Come per altri trattamenti termici, lo scopo della tempra di solubilizzazione è quello di modificare le caratteristiche meccaniche di un materiale modificandone la microstruttura.

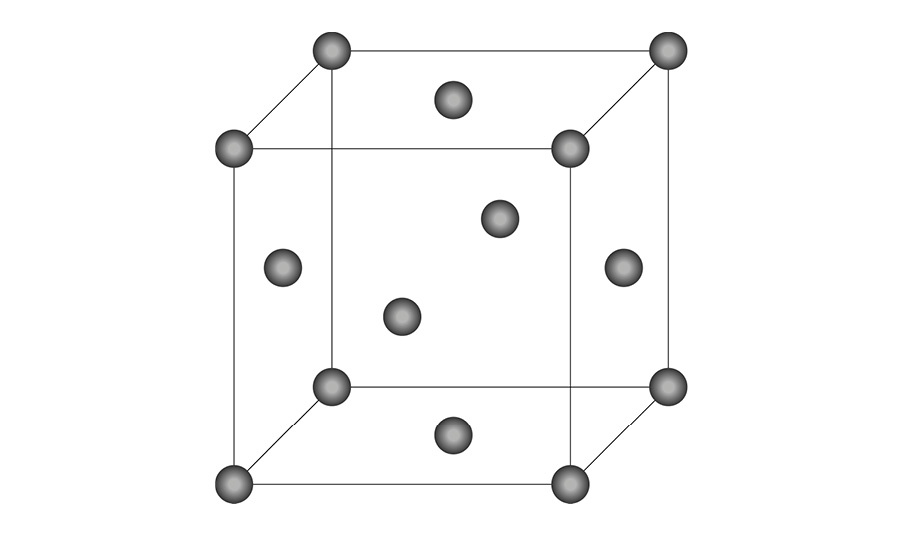

Come per tutti i materiali metallici, gli atomi di alluminio si aggregano in modo ordinato formando diversi tipi di strutture cristalline. Nel caso specifico dell’alluminio la struttura è quella cubica a facce centrate. Questo reticolo si ripete periodicamente formando una struttura detta grano cristallino.

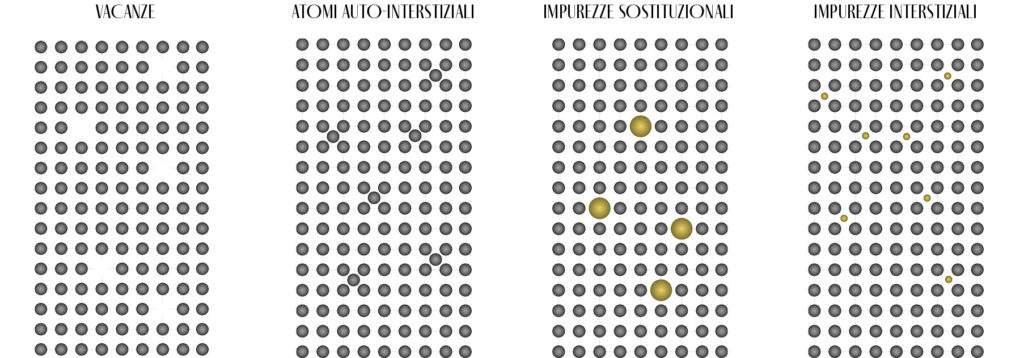

I nostri reticoli cristallini però presentano dei difetti, alcuni dei quali possono essere:

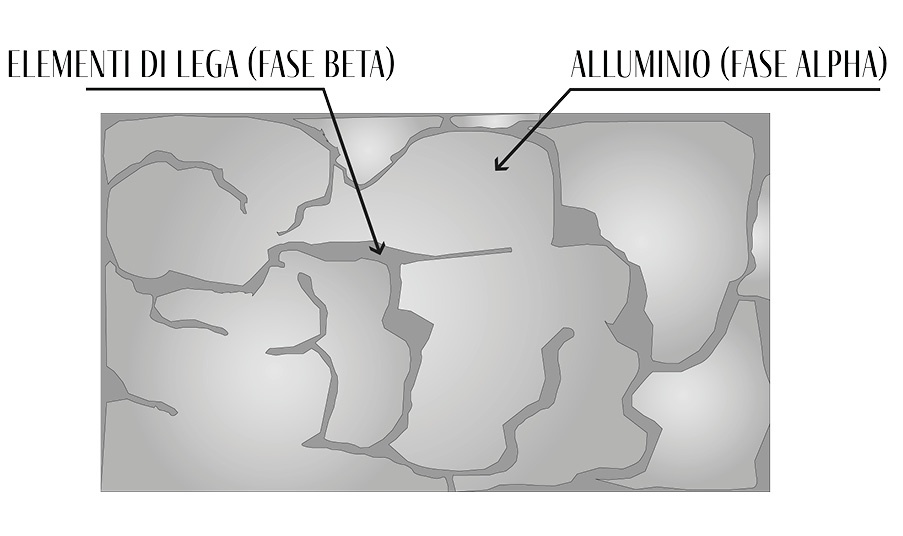

Quando alla colata di alluminio vengono aggiunti elementi di lega, dopo il raffreddamento otterremo un materiale la cui microstruttura risulterà molto disomogenea. I due (o più) materiali infatti, se raffreddati lentamente, tenderanno sempre a suddividersi in grani principalmente composti da alluminio (detti fase alpha) e grani principalmente composti da elementi di lega (detti fase beta).

Il risultato sarà quindi un materiale dalle scarse caratteristiche meccaniche per via della disomogeneità tra le caratteristiche meccaniche della fase alpha e della fase beta.

Introduciamo quindi il concetto chiave di questo trattamento; la solubilità. Prendiamo ad esempio un bicchiere di acqua alla quale andremo ad aggiungere dello zucchero. Mischiando l’acqua siamo in grado di sciogliere lo zucchero, ma se continueremo ad aggiungerne gradualmente arriveremo al punto in cui l’acqua, satura di zucchero, non sarà più in grado di discioglierne altro.

Scaldando l’acqua però riusciremo a disciogliere anche lo zucchero in eccesso, perché la solubilità aumenta con l’aumentare della temperatura.

Grazie allo stesso principio mischiando due materiali come alluminio e rame ad esempio, dopo la colata otterremo un materiale base (l’alluminio) con isole di rame che non sono state in grado di solubilizzarsi all’interno dell’alluminio. Qui subentra il trattamento di solubilizzazione, il cui obbiettivo è quello di disciogliere queste isole composte da elementi di lega per ottenere un materiale uniforme.

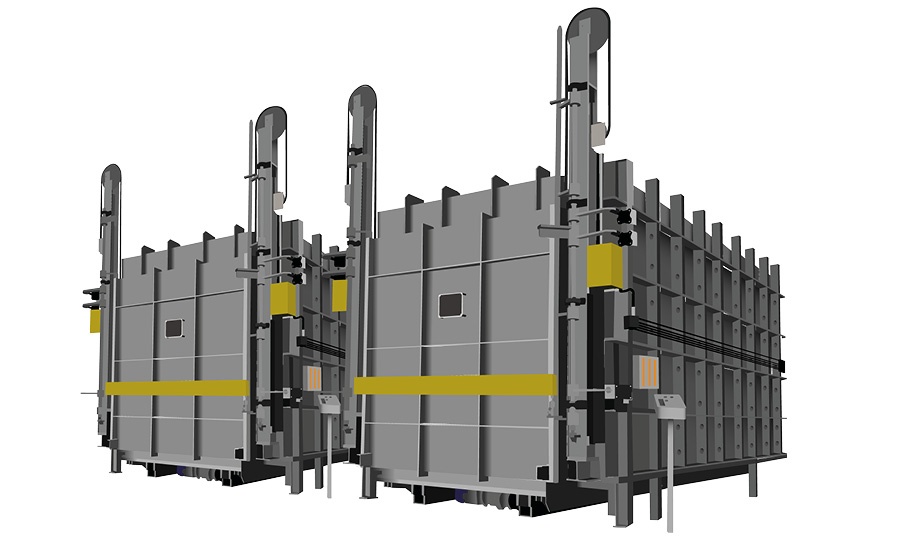

I particolari vengono quindi disposti in apposite ceste in maniera ordinata, al fine di garantire la massima uniformità della temperatura nelle fasi di riscaldo e raffreddamento.

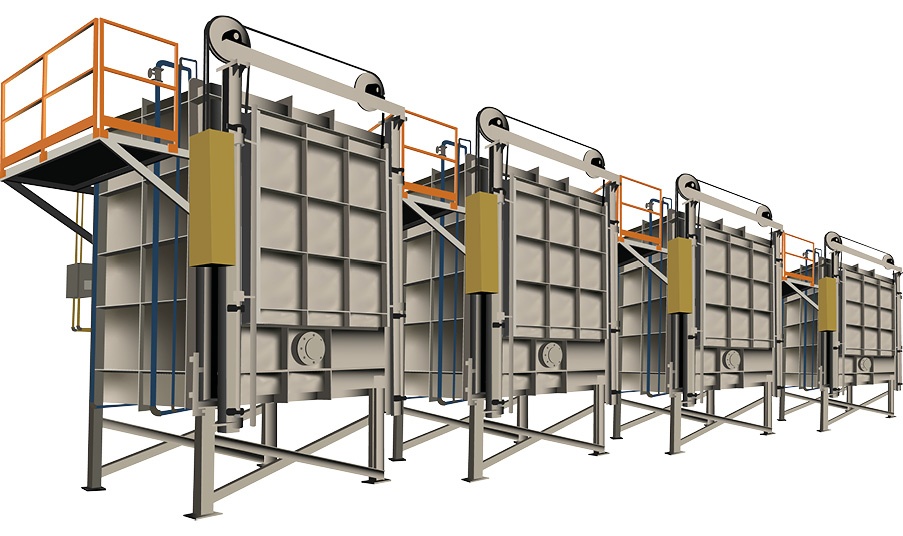

I cesti vengono poi infornati e portati ad una temperatura che varia a seconda della tipologia di lega (generalmente tra i 400 e i 500°C). I pezzi sono quindi mantenuti a questa temperatura per un tempo sufficiente a garantire che gli elementi di lega si solubilizzino nel materiale base.

Finito il tempo di mantenimento il cesto è immerso in acqua per “congelare” la struttura solubilizzata.

Questa struttura è tuttavia ancora instabile, ossia con il passare del tempo il materiale tenderà in maniera naturale a decomporsi tornando ad essere una soluzione disomogenea composta da fase alpha e fase beta.

Qui entra in gioco il trattamento di invecchiamento che consiste nel portare nuovamente i pezzi a temperature comprese tra i 150 e i 200°C per poi raffreddarli lentamente.

Così facendo saremo in grado di controllare la decomposizione della soluzione creando delle piccolissime isole di elementi di lega.

Queste piccole isole hanno il compito di bloccare le dislocazioni del materiale. Immaginiamo il nostro materiale come una risma di carta; spingendo i fogli naturalmente questi tenderanno a scivolare l’uno sull’altro “deformando” la nostra risma.

Ma la presenza di queste isole impedisce ai piani del nostro materiale di traslare, un po come se tra i nostri fogli della risma ci fossero dei piccoli sassolini. Cosi facendo il materiale risulterà molto più resistente alle deformazioni.

Ricorda sempre che però non tutte le leghe di alluminio sono adatte al trattamento termico, quindi scegli bene il materiale in base alle tue esigenze. Per qualsiasi consiglio in merito non esitare a contattare il nostro ufficio tecnico.

Visita i nostri trattamenti termici

Guarda il video del reparto leghe non ferrose